L’objectif de la gestion de la chaîne d’approvisionnement est de transformer les matières premières en produits finis et de les transporter dans la chaîne d’approvisionnement vers les clients finaux de la manière la plus efficace et rentable possible. Mais, comme le dit la troisième loi du mouvement de Newton, pour chaque action, il y a une réaction égale et opposée. Dans la gestion de la chaîne d’approvisionnement, cette réaction est la logistique inverse.

La logistique inverse est un élément crucial de la gestion de la chaîne d’approvisionnement, qui se concentre sur le mouvement des marchandises une fois qu’elles ont atteint l’utilisateur final.

Les solutions de logistique inverse aident les entreprises à regagner de la valeur tout en assurant la conformité environnementale. Qu’il s’agisse de gérer les retours des clients, de redistribuer les invendus ou de mettre en place un système de logistique inverse efficace, une gestion efficace de ces processus améliore la rentabilité et la satisfaction de la clientèle.

La plupart des consommateurs ne pensent pas à la logistique inverse, jusqu’à ce qu’une entreprise mal géré le processus. Bien que peu connue, la logistique inverse a un impact important sur le succès de l’entreprise. « Lorsqu’elle est bien faite », déclare Mahesh Nandyala, ancien membre des conseils de Forbes, « la logistique inverse permet aux clients d’effectuer plus facilement des retours tout en réduisant les coûts commerciaux et en améliorant la satisfaction des clients. »

La logistique inverse « bien faite » augmente également l’efficacité et la conformité environnementale.

Aujourd’hui, nous allons plonger dans la logistique inverse et comment les solutions de planification des ressources d’entreprise (ERP) peuvent aider à assurer le succès.

Catégories de logistique inverse

Il existe deux grandes catégories de logistique inverse : les retours des consommateurs et les retours des entreprises.

Retours aux consommateurs

Les clients retournent souvent des produits pour trois raisons principales : des défauts, une insatisfaction ou un changement d’avis. Cependant, les retours peuvent également se produire en raison d’autres facteurs, tels que le besoin de recyclage, de remise à neuf ou d’élimination spécialisée que le vendeur peut gérer.

Quelle que soit la raison, les clients s’attendent à ce que le processus de retour soit une expérience simplifiée et sans tracas et, lorsqu’il l’est, ils récompensent le service impeccable par leur fidélité.

Retours d’affaires

Les entreprises ou les détaillants peuvent retourner des produits aux fabricants ou aux distributeurs lorsque les produits ne se vendent pas, lorsqu’il y a eu des échecs de livraison, lorsque les articles ont atteint la fin de leur vie ou lorsqu’un produit a été loué.

En retournant ces produits tout au long de la chaîne d’approvisionnement, les entreprises maximisent leurs stocks, minimisent les déchets et restent en conformité avec les réglementations environnementales.

Processus de logistique inverse

Les processus de logistique inverse constituent l’épine dorsale d’un système de logistique inverse efficace. Ces processus garantissent que les produits retournés, invendus ou défectueux circulent efficacement dans la chaîne d’approvisionnement. Vous trouverez ci-dessous les principaux types de processus de logistique inverse sur lesquels les entreprises devraient se concentrer.

Gestion des retours

Une gestion efficace des retours est essentielle au bon fonctionnement d’un système de logistique inverse. Elle garantit que les produits retournés réintègrent efficacement la chaîne d’approvisionnement tout en minimisant les coûts. La mise en œuvre de solutions avancées de logistique inverse aide les entreprises à automatiser le traitement des retours, à gérer les fluctuations des stocks et à améliorer l’expérience client.

Cela nécessite qu’une entreprise affiche de manière transparente sa politique de retour et dispose d’un système pour traiter les retours, planifier les expéditions, approuver les remboursements, re-catégoriser les retours, gérer les fluctuations des stocks, etc.

Remise à neuf et remise à neuf

Lorsque les produits sont retournés, la remise à neuf et la remise à neuf sont deux façons de restaurer leur valeur. Par exemple, si un produit est retourné en raison d’un défaut ou d’un défaut, les entreprises peuvent réparer le produit avec des pièces d’autres produits ou avec des matériaux d’inventaire, en le revendant finalement en tant que produit modifié.

Gestion de l’emballage

Ce processus se concentre sur l’emballage efficace et la réduction des déchets. Lorsqu’un produit retourné ne peut pas être réutilisé, remis à neuf ou remis à neuf, son emballage peut être réutilisé pour de nouveaux produits.

Manipulation des produits invendus

La plupart des entreprises ont conclu des ententes avec leurs fabricants ou distributeurs pour gérer les produits invendus.

Quelle que soit la raison pour laquelle les produits ne se vendent pas (p. ex., marchandises désuètes, manque de demande, préoccupations en matière de prix, etc.), les entreprises peuvent réduire les coûts et réduire les excédents de stock en retournant les articles au fabricant ou au distributeur pour un crédit ou un remboursement.

Gestion des défaillances, des locations et de l’entretien

Lorsqu’une livraison échoue, les entreprises, si elles sont dotées et équipées de manière appropriée, peuvent déterminer pourquoi le problème s’est produit, résoudre le problème et renvoyer l’article au client. Lorsqu’une entreprise loue de l’équipement, elle est responsable de la gestion de son contrat de location initial, puis de la sous-location de l’équipement à ses propres clients.

Les entreprises peuvent également conclure des accords de produits, en vertu desquels elles gèrent les réparations et l’entretien ; à la fin de l’accord, les entreprises peuvent recycler ou re-louer l’équipement à de nouveaux clients.

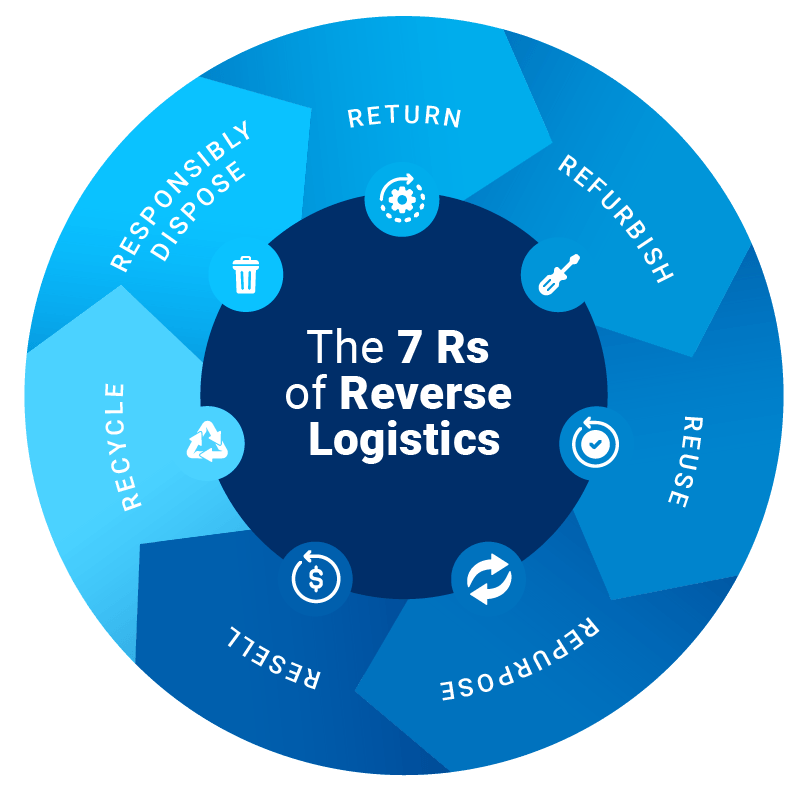

Les 7 R de la logistique inverse

La gestion réussie de la logistique inverse est cruciale, et cela commence par la compréhension et l’exécution efficace des 7 R :

- Retour : Avoir un processus en place pour replacer en douceur les articles retournés dans la chaîne d’approvisionnement

- Remise à neuf : Inspecter, nettoyer et réparer un produit et confirmer s’il peut être réemballé et vendu en tant que produit d’occasion à des prix compétitifs

- Réutilisation : Réutiliser les composants et l’emballage des produits retournés (non réparables) pour d’autres articles, réduire les déchets et renforcer la durabilité

- Réaffecter : Utiliser chaque partie d’un produit retourné de manière nouvelle et innovante, contribuant ainsi à la durabilité environnementale

- Revendre : Revente de produits qui n’ont pas de défauts et qui ont été retournés en raison de la préférence du client

- Recycler : Décomposer et recycler correctement les produits non réparables et leurs composants

- Disposer de manière responsable : Éliminer les produits non recyclables de manière responsable , en faisant don d’articles ou en respectant les réglementations environnementales

Systèmes ERP et logistique inverse

La gestion efficace de la logistique inverse nécessite la bonne technologie. Un système robuste de planification des ressources d’entreprise (ERP) améliore la gestion de la logistique inverse en rationalisant les opérations, en suivant les retours et en automatisant les flux de travail. Lorsqu’ils sont intégrés aux solutions de chaîne d’approvisionnement, les systèmes ERP améliorent la visibilité de tous les processus de logistique inverse.

Choisir la bonne solution ERP est essentiel pour optimiser les opérations logistiques inversées, assurer la conformité et améliorer la rentabilité

Les systèmes ERP modernes fournissent des solutions de gestion d’entreprise centralisées qui connectent les entreprises de bout en bout : collecte, synchronisation et livraison de données vers et depuis chaque service en temps réel.

Une solution ERP (Enterprise Resource Planning) offre une visibilité complète à tous les membres de l’équipe, basée sur des autorisations d’accès appropriées, tout en les dotant des outils dont ils ont besoin pour automatiser les flux de travail, faciliter la collaboration et la communication à l’échelle de l’entreprise et analyser les données.

Avec une solution de gestion d’entreprise unique et sophistiquée, les entreprises disposent de la technologie dont elles ont besoin pour naviguer dans la logistique avant et arrière de la gestion de la chaîne d’approvisionnement. Et le choix du bon système ERP commence par s’assurer qu’il a ces fonctionnalités clés :

- Gestion des données

- Gestion de l’entrepôt

- Gestion des stocks

- Gestion des commandes/ de l’approvisionnement / de l’approvisionnement

- Gestion des transports

- Outils de collaboration

- Outils d’intelligence d’affaires et de gestion des risques

Conclusion

La gestion efficace de la logistique inverse dans un œil sur la satisfaction du client et l’augmentation des résultats commencent par la technologie appropriée, une technologie comme Acumatica.

Acumatica repose sur une plate-forme flexible et personnalisable et permet aux entreprises de bénéficier des applications intégrées et spécifiques à l’industrie dont elles ont besoin pour gérer les chaînes d’approvisionnement, les entrepôts, les commandes et les stocks à partir d’un seul endroit, que leurs équipes soient au bureau, travaillent à distance ou sur la route.

Le logiciel ERP d’Acumatica aide les petites et moyennes entreprises à accepter les retours, à émettre des remboursements, à suivre les stocks, à transporter les produits et à gérer les données des clients.

La documentation et les rapports intégrés garantissent que chaque membre de l’équipe est informé du volume de produits retournés, des coûts associés, de l’état des produits retournés, etc. Et les applications financières, d’inventaire et de gestion des clients entièrement intégrées d’Acumatica signifient que les entreprises disposent des informations mises à jour, précises et en temps réel dont elles ont besoin pour prendre des décisions éclairées.

Canada (English)

Canada (English)

Colombia

Colombia

Caribbean and Puerto Rico

Caribbean and Puerto Rico

Ecuador

Ecuador

India

India

Indonesia

Indonesia

Ireland

Ireland

Malaysia

Malaysia

Mexico

Mexico

Panama

Panama

Peru

Peru

Philippines

Philippines

Singapore

Singapore

South Africa

South Africa

Sri Lanka

Sri Lanka

Thailand

Thailand

United Kingdom

United Kingdom

United States

United States