Dans cet article:

Qu’est-ce que l’automatisation des entrepôts?

Principales tendances en matière d’automatisation d’entrepôt

– Robots collaboratifs

– Systèmes et logiciels de gestion d’entrepôt

– Systèmes automatisés d’entreposage et de récupération

– Véhicules à guidage automatique et robots mobiles autonomes

– Identification par radiofréquence

– Opérations infonuagiques

– Solutions modulaires

– Maintenance prédictive

Mise en œuvre de plateformes et de technologies d’automatisation d’entrepôt

Qu’est-ce que l’automatisation des entrepôts?

L’automatisation des entrepôts est l’utilisation de la technologie et des systèmes automatisés pour effectuer des processus et des tâches répétitifs (automatisation physique) et pour éliminer la saisie manuelle de données (automatisation numérique).

L’automatisation des entrepôts physiques et numériques assure un fonctionnement plus efficace, sûr et sans erreur, ce qui augmente les résultats, protège les employés et améliore la satisfaction des clients. L’automatisation est cruciale pour que les distributeurs puissent capturer des données rapidement et avec précision. Les technologies ERP et WMS accélèrent la saisie des données à l’aide de technologies telles que le code-barres, la RFID, etc.

Selon G2, les ventes en ligne de biens physiques devraient atteindre 563 millions de dollars d’ici 2024, mais la taille moyenne d’un entrepôt est d’un peu plus de 181 000 pieds carrés. Avec ces statistiques, il n’est pas surprenant que 87% des décideurs interrogés agrandissent ou prévoient d’agrandir leurs entrepôts d’ici 2024. Il n’est pas non plus surprenant que la quantité de nouveaux espaces d’entreposage qui seront nécessaires d’ici 2035 soit estimée à 2,3 milliards de pieds carrés.

C’est une période passionnante pour les entreprises ayant des opérations d’entrepôt. Mais, malheureusement, ceux qui s’appuient uniquement sur des solutions obsolètes et des efforts humains pour répondre à leurs besoins de gestion d’entrepôt ne peuvent anticiper qu’une seule chose: une courte durée de conservation. Rivaliser sur le marché numérique d’aujourd’hui tout en répondant à la demande croissante des clients pour une expédition rapide signifie investir du temps, des efforts et des fonds dans l’automatisation des entrepôts.

Pour mieux comprendre cela, examinons les principales tendances en matière d’automatisation de la gestion d’entrepôt .

Les principales tendances en matière de technologie et d’appareils d’automatisation des entrepôts

1. Robots collaboratifs

Les robots collaboratifs, également appelés « cobots », travaillent côte à côte avec les humains et améliorent leurs capacités. L’histoire des innovations robotiques, allant des robots industrialisés aux cobots, est largement couverte dans un article de Man + Machines. Selon l’auteur Jean-Marc Buchert, l’idée de créer un robot plus flexible capable de manipuler des objets a vu le jour au début des années 1990.

Parce qu’ils aident à effectuer des tâches dangereuses, difficiles ou répétitives, les cobots sont un outil inestimable pour les opérations d’entreposage, d’autant plus que leurs capacités ont progressé. Buchert note : « Les cobots disposent également de capacités de détection de plus en plus avancées pour détecter leur environnement, prévenir les collisions et accroître la sécurité des humains.

Les meilleurs cobots d’aujourd’hui sont faciles à utiliser, de sorte que, dans de nombreux cas, les travailleurs n’ont même pas besoin d’un diplôme en génie pour les utiliser. Par conséquent, ils sont devenus un excellent moyen pour les entreprises de soulager les travailleurs de tâches dangereuses et difficiles. Ils facilitent leur travail et leur permettent d’effectuer des tâches plus créatives et productives, comme le contrôle de la qualité et la fabrication de pièces industrielles.

Les cobots peuvent s’intégrer facilement à l’infrastructure existante d’un entrepôt. Ils sont légers, mobiles et faciles à programmer. Ils sont également moins chers que les robots industriels. Mieux encore, les cobots, qui peuvent être utilisés dans les processus de prélèvement, d’emballage, d’inspection et d’expédition ou pour optimiser les itinéraires de cueillette, améliorent la sécurité et la qualité du travail effectué par les employés.

2. Systèmes et logiciels de gestion d’entrepôt

Un système de gestion d’entrepôt (WMS) aide les entreprises à gérer efficacement les matériaux et les marchandises, du moment où ils entrent dans l’entrepôt jusqu’à leur départ. Un WMS fournit un suivi des stocks en temps réel, une localisation et une coordination précises de l’équipement, des ressources d’équipe précises, une saisie automatique des données, des calendriers automatisés et des opérations mains libres. Souvent, un WMS fonctionne en conjonction avec une solution de planification des ressources d’entreprise (ERP), qui agit comme dépôt central des données WMS.

Au fur et à mesure que le commerce électronique se développe rapidement, la taille et la complexité des opérations d’entrepôt augmentent également. Il est donc dans le meilleur intérêt d’une entreprise d’utiliser un WMS , un fait que de nombreuses entreprises commencent à reconnaître. Selon MarketsandMarkets, la taille du marché mondial des systèmes de gestion d’entrepôt « devrait passer de 2,8 milliards de dollars en 2021 à 6,1 milliards de dollars d’ici 2026 ».

3. Systèmes automatisés de stockage et de récupération

Les systèmes automatisés de stockage et de récupération (AS/RS) sont des systèmes entièrement automatisés construits sur des voies et des racks verticaux. Les articles stockés dans les racks sont trouvés et récupérés par l’équipement contrôlé par ordinateur, tels que les navettes, les carrousels et les modules de levage verticaux (VLMs). Dans ce système unique, les entreprises peuvent simplifier tous leurs besoins d’entreposage, de la cueillette et du stockage à l’assemblage (et tout ce qui se trouve entre les deux).

Certaines sources indiquent que les niveaux de précision AS /RS dépassent 99%. Les avantages supplémentaires incluent moins d’espace gaspillé, une productivité du travail accrue et des coûts réduits. Les technologies AS/RS peuvent également aider à surveiller les conditions dans les unités de stockage et assurer la sécurité.

4. Véhicules guidés automatisés et robots mobiles autonomes

L’utilisation des ressources des employés pour déplacer le matériel n’est pas une gestion efficace du temps. Selon les robots industriels mobiles (MiR), les véhicules guidés automatisés (AGV) et les robots mobiles autonomes (AMR) peuvent optimiser la productivité, planifier efficacement les livraisons et donner aux employés le temps de se concentrer sur des activités de niveau supérieur. MiR note également que les AGV commencent à remettre en question la popularité des AGV.

Les AGV suivent des itinéraires fixes, ont une intelligence embarquée limitée et fonctionnent selon des instructions de programmation simples. Ils ne peuvent pas naviguer autour des obstacles, donc, s’ils en heurtent, ils s’arrêtent jusqu’à ce que les obstacles soient supprimés. Les AMR, d’autre part, peuvent trouver leur chemin dans un bâtiment à l’aide de données provenant de caméras, de capteurs intégrés, de scanners laser et de logiciels, en manœuvrant autour des obstacles et en trouvant les meilleurs itinéraires.

Les AGV et les AMR peuvent aider les opérations d’entreposage, mais la flexibilité et l’abordabilité des AMRs suggèrent qu’ils peuvent être le bon choix pour les entreprises d’avenir.

5. Identification par radiofréquence

Les étiquettes d’identification par radiofréquence (RFID) sont fixées ou intégrées dans des objets, et elles transmettent et reçoivent des informations via un lecteur RFID et des antennes. Les données RFID, qui peuvent se synchroniser avec l’Internet des objets (IoT) et avec une solution ERP, permettent aux opérations d’entreposage de suivre les marchandises, de surveiller l’équipement, d’examiner les conditions de transport, d’identifier les inefficacités opérationnelles, et plus encore, le tout sans intervention manuelle. Il en résulte une visibilité accrue, une réduction des coûts de main-d’œuvre, une précision améliorée et une vitesse accrue.

6. Opérations basées sur le cloud

Le cloud computing continue de gagner en popularité pour la gestion des processus d’entrepôt. Les solutions sur site nécessitent des investissements dans le matériel, un espace pour héberger ce matériel et un personnel informatique pour configurer, surveiller, sécuriser et mettre à jour le système. Mais les logiciels basés sur le cloud sont implémentés, gérés et sécurisés par le fournisseur du logiciel. Il s’intègre également de manière transparente aux applications existantes sans utiliser de solutions de contournement complexes.

L’automatisation de la gestion d’entrepôt va de pair avec le cloud computing, qui aide les entreprises à rationaliser les flux de travail, à collecter des données et à automatiser les procédures grâce à une solution unique et centralisée. Les informations provenant d’un tel référentiel central sont accessibles à tout moment, de n’importe où, ce qui fait des logiciels basés sur le cloud une solution flexible et durable pour les opérations d’entrepôt.

7. Solutions modulaires

La tendance à la flexibilité et à la durabilité se poursuit avec des solutions modulaires. Les entrepôts modulaires de Dockzilla en sont un parfait exemple.

Dans « Modular Warehouse Transforms Property Into a Plug-and-Play Distribution Center », Dockzilla discute de l’augmentation induite par la pandémie des livraisons à domicile et de la façon dont les entreprises de distribution ont eu du mal à mettre en place et à sécuriser un espace d’entrepôt approprié pour répondre à la demande. Avec les entrepôts modulaires de Dockzilla, les entreprises disposent de « structures contextuelles tout-en-un innovantes » qui « combinent l’équipement de quai de chargement nécessaire pour accélérer l’exécution des commandes et peuvent être livrées et assemblées en quelques semaines seulement ».

L’article poursuit: « De plus, ils peuvent être démontés et expédiés ailleurs pour être réutilisés au besoin, ce qui les rend particulièrement précieux dans un marché en constante évolution. »

Cette modularité « plug-and-play » maintient les entreprises agiles, les aidant à pivoter dans des circonstances inattendues. Et ce n’est pas seulement limité à l’équipement, comme les entrepôts de Dockzilla. Toute technologie ou tout appareil est « plug-and-play » s’il fonctionne avec un système immédiatement après avoir été connecté (« branché ») à ce système.

8. Maintenance prédictive

Les jours de réaction aux problèmes ou aux défis au fur et à mesure qu’ils surviennent sont comptés. Avec les systèmes logiciels de maintenance prédictive d’aujourd’hui, les entreprises peuvent surveiller l’équipement à l’aide de capteurs de données et déterminer quand des mesures correctives sont nécessaires pour repousser les problèmes plus complexes et les temps d’arrêt.

Un article du Deloitte Analytics Institute note : « Savoir bien à l’avance quand un actif tombera en panne permet d’éviter les temps d’arrêt imprévus et les actifs cassés. En moyenne, la maintenance prédictive augmente la productivité de 25%, réduit les pannes de 70% et réduit les coûts de maintenance de 25%.

Télécharger le résumé de la solution d’automatisation des entrepôts

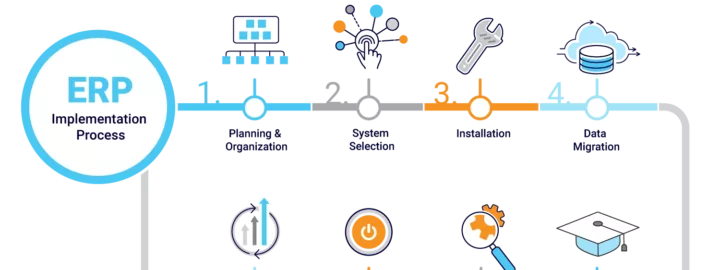

Mise en œuvre de plateformes et de technologies d’automatisation des entrepôts

Il est clair que ces tendances dans l’automatisation de la gestion des entrepôts peuvent profiter aux entreprises ayant des opérations d’entrepôt, mais, si une entreprise prévoit de mettre en œuvre une tactique d’automatisation des entrepôts, elle doit commencer par deux points importants.

Tout d’abord, l’entreprise doit analyser et évaluer ses besoins spécifiques et ses flux de travail. La direction et les membres de l’équipe doivent comprendre quels problèmes seraient résolus par la plate-forme d’automatisation de l’entrepôt choisie. L’automatisation elle-même n’est bénéfique que si une entreprise en a besoin.

Deuxièmement, toute l’équipe doit être à bord avant qu’une nouvelle plate-forme ne soit mise en œuvre. Les employés utiliseront l’automatisation et, sans leur adhésion, il peut s’agir d’un investissement coûteux et inutilisé. Il en va de même pour toute implémentation, y compris celle d’une solution ERP cloud, comme Acumatica.

Dans « How to Get Organizational Buy-In for Your ERP Implementation (and Why It Matters) », Sean Chatterjee, vice-président des ventes des partenaires d’Acumatica, écrit que « l’adhésion organisationnelle (ou l’absence de celle-ci) peut faire ou défaire votre implémentation ERP. Si les employés refusent d’utiliser le nouveau système ou ne l’utilisent que timidement, votre entreprise ne peut pas récolter les fruits apportés par l’automatisation de vos processus de gestion d’entreprise.

Canada (English)

Canada (English)

Colombia

Colombia

Caribbean and Puerto Rico

Caribbean and Puerto Rico

Ecuador

Ecuador

India

India

Indonesia

Indonesia

Ireland

Ireland

Malaysia

Malaysia

Mexico

Mexico

Panama

Panama

Peru

Peru

Philippines

Philippines

Singapore

Singapore

South Africa

South Africa

Sri Lanka

Sri Lanka

Thailand

Thailand

United Kingdom

United Kingdom

United States

United States